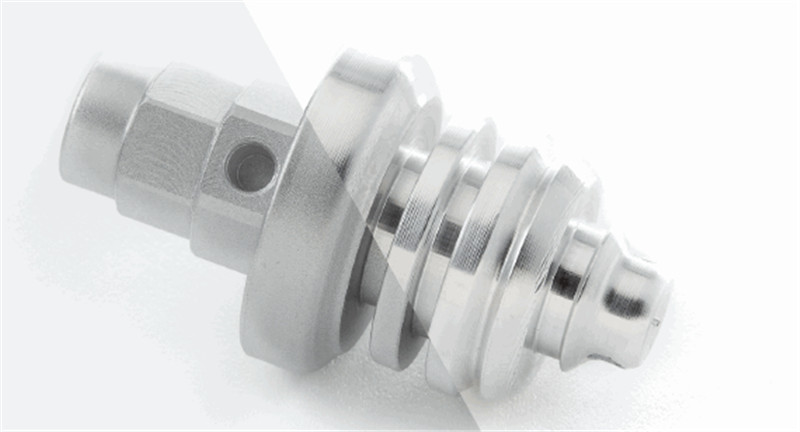

Stabilność, niezawodność i praktyczność obrabianych części może znaleźć odzwierciedlenie w dokładności powierzchni i jakości obrabianych części. Sposobów na przedłużanie części jest wiele, ale najważniejszym z nich jest poprawa dokładności obróbki i jakości powierzchni części podczas obróbki części mechanicznych.

Wpływ i wpływ obróbki powierzchni części na części

Po pierwsze, może wpływać na wytrzymałość zmęczeniową części; po drugie, może wpływać na odporność części na korozję; po trzecie, może mieć pewien wpływ na odporność części na zużycie i wreszcie na sztywność styku części. Dlatego musimy ściśle kontrolować i kontrolować jakość przetwarzania części podczas przetwarzania części. Polerowanie i szlifowanie to najczęściej stosowane metody wykańczania powierzchni części.

Istnieje kilka głównych funkcji wykańczania powierzchni obrabianych części.

1) Może skutecznie zmniejszyć chropowatość powierzchni podczas obróbki części;

2) Może skutecznie zagwarantować eliminację lub redukcję wad powierzchniowych w obróbce części;

3) Może skutecznie poprawić wydajność i precyzję jakości powierzchni części;

4) Może znacznie poprawić właściwości fizyczne części po przetworzeniu;

5) Potrafi zrównoważyć naprężenia przetwarzania generowane podczas przetwarzania części;

6) Może skutecznie poprawić wykończenie i czystość obrabianej powierzchni części. Ponadto może być również bardzo pomocny w pracach montażowych po przetworzeniu części, a ogólny proces montażu części ulega poprawie.

Główne metody wykończenia powierzchni do obróbki części

Wtórne procesy wykończeniowe obejmują głównie następujące metody: szlifowanie precyzyjne; szlifowanie; polerowanie i polerowanie elektrochemiczne. Poniżej przedstawiono prostą analizę i opis każdej metody przetwarzania.

2.1 Precyzyjne szlifowanie

Szlifowanie jest najczęściej stosowane w obróbce części. Obecnie prawie wszystkie części i materiały można obrabiać metodami szlifowania, które w największym stopniu mogą zagwarantować dokładność obróbki i jakość obróbki części. Należy jednak zauważyć, że chociaż szlifowanie precyzyjne ma wiele zalet, jego niska wydajność przerobowa wciąż utrudnia dalszy rozwój technologii obróbki szlifowania statycznego. Ponieważ precyzyjna obróbka szlifierska wymaga obróbki drobnych cząstek, podczas obróbki powstaną bardzo wysokie temperatury obróbki, które pod działaniem wysokich temperatur będą powodować niepożądane warunki w obrabianych częściach, z których najważniejszym jest metal wewnętrzny Struktura metalograficzna jest podatna zmieniać się w wysokich temperaturach, co może prowadzić do utwardzenia obróbki. Ze względu na wysoką temperaturę w procesie obróbki, może to również wpływać na późniejszą obróbkę cieplną i hartowanie części. Najbardziej oczywistym objawem jest to, że po precyzyjnym szlifowaniu na powierzchni części pojawi się pewna ilość powierzchni. Powierzchnia jest spalona lub popękana. Dlatego przy obróbce części konieczne jest staranne dobranie technologii cichego szlifowania i wcześniejsze wykonanie odpowiednich przygotowań.

2.2 Szlifowanie

W procesie wykańczania technologia procesu szlifowania polega głównie na przetwarzaniu przetworzonych materiałów za pomocą odpowiednich narzędzi do obróbki i szlifowania. Ten rodzaj obróbki jest rodzajem mikroobróbki, która może skutecznie zagwarantować dokładność obróbki i jakość obróbki obrabianej powierzchni części. Główną wadą procesu szlifowania jest to, że podczas procesu szlifowania prędkość obróbki jest zbyt niska, a stosowany czas obróbki jest dłuższy, co ma pewien wpływ na wydajność obróbki.

2.3 Polerowanie

Polerowanie to zastosowanie drobnych ziaren ściernych i miękkich narzędzi do obróbki powierzchni przedmiotu obrabianego. Jest to prosta, szybka i niedroga metoda wykończenia powierzchni. Jego głównym celem jest usunięcie śladów obróbki po poprzednim procesie i poprawa chropowatości powierzchni przedmiotu obrabianego. Spraw, aby obrabiany przedmiot uzyskał gładką i błyszczącą powierzchnię. Różnica między tradycyjnym szlifowaniem a polerowaniem tkwi w narzędziach i efektach. Narzędzie szlifierskie używane do szlifowania jest twarde, co może nie tylko zmniejszyć chropowatość powierzchni, ale także poprawić dokładność, natomiast narzędzie używane do polerowania jest miękkie, co głównie zmniejsza chropowatość powierzchni przedmiotu obrabianego nie poprawia dokładności obróbki, a czasami nawet zmniejsza lub niszczy dokładność geometryczną.

2.4 Polerowanie elektrochemiczne

Obróbka polerowania elektrochemicznego to rodzaj obróbki wykończeniowej na powierzchni przedmiotu obrabianego metodami elektrochemicznymi. Bezpośrednio wykorzystuje reakcję utleniania-redukcji zachodzącej na powierzchni metalu, aby usunąć mikroskopijne wysokie punkty pozostawione przez obróbkę skrawaniem powierzchni metalu, aby w pewien sposób zmniejszyć chropowatość powierzchni.

Znajdź więcej metod obróbki powierzchni